С 14 по 17 марта 2023 года в Новоуральске на предприятиях Госкорпорации «Росатом» прошла стажировка магистрантов Передовой инженерной школы (ПИШ) СПбПУ «Цифровой инжиниринг». 13 человек, обучающиеся по образовательной программе «Компьютерный инжиниринг и цифровое производство», победители конкурса «ПИШу историю своего успеха» на соискание грантов для прохождения практик и стажировок, получили возможность на практике познакомиться с работой предприятий атомной промышленности.

Вместе с магистрантами предприятия посетили директор Института передовых производственных технологий (ИППТ) СПбПУ Валерий Левенцов, доцент Высшей школы передовых цифровых технологий ИППТ СПбПУ Илья Керестень и инженер отдела энергетического машиностроения Инжинирингового центра «Центра компьютерного инжиниринга» (CompMechLab®) СПбПУ Дарья Ожгибесова.

Стажировка магистрантов и инженеров является одним из мероприятий, организованных в рамках системного взаимодействия ПИШ СПбПУ и Топливной компании Росатома «ТВЭЛ». С декабря 2022 года в ПИШ СПбПУ работает совместное Научно-технологическое образовательное пространство «ТВЭЛ – СПбПУ» (НТОП), в торжественном открытии которого принимала участие президент АО «ТВЭЛ» Наталья Никипелова. НТОП объединяет учебный класс для занятий магистрантов, а также рабочую зону для инженеров ПИШ СПбПУ и Инжинирингового центра «Центр компьютерного инжиниринга» (CompMechLab®) СПбПУ, выполняющих высокотехнологичные проекты в интересах Госкорпорации «Росатом». Такой формат позволяет студентам участвовать в работе инженерных команд, приобретать знания в ходе выполнения конкретных НИОКР, в рамках реальной проектной деятельности.

За время стажировки магистранты посетили два крупных предприятия: АО «Уральский электрохимический комбинат» и ООО «Научно-производственное объединение «Центротех». Оба предприятия входят в Топливную компанию Росатома «ТВЭЛ».

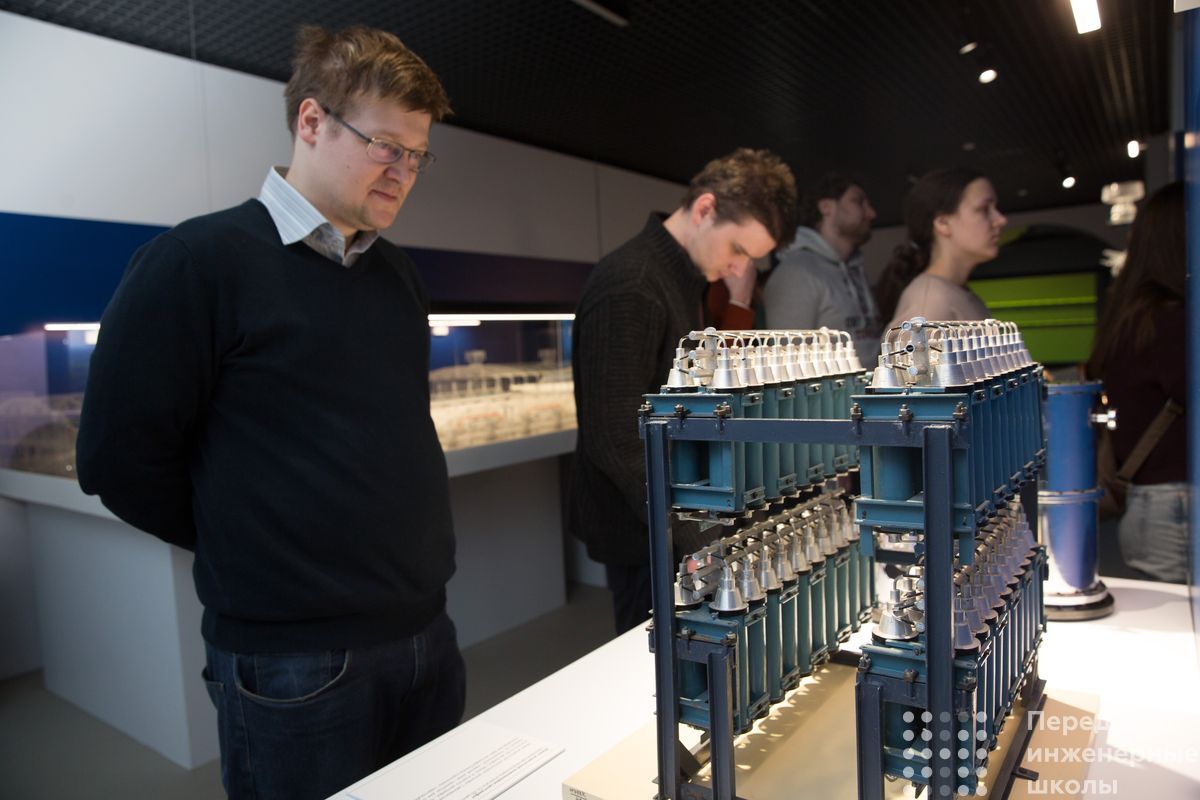

Знакомство с Уральским электрохимическим комбинатом (крупнейшее в мире обогатительное предприятие, обладает самой совершенной и высокорентабельной центрифужной технологией, которая позволяет вести одновременно наработку продуктов различного обогащения и оказывает минимальное воздействие на окружающую среду) началось с экскурсии в Информационно-выставочный центр (ИВЦ), где студентов встретил Александр Дудин, генеральный директор УЭХК.

«Центр порадовал своим интерактивным форматом, выставочными экспонатами и макетами. Несмотря на современный вид, музей сохранил раритетные экспонаты и собрал воедино информацию обо всех руководителях, сотрудниках, чьи имена вписаны в Книгу Почета, профсоюзных лидерах и других заслуженных работниках УЭХК. Начиная с основ цепной реакции, невероятной историей развития науки, предприятия и вообще атомной промышленности, мы знакомились с энергетическим потенциалом России».

Анастасия Секлецова, магистрант ПИШ СПбПУ «Цифровой инжиниринг»

После экскурсии в ИВЦ участники тура отправились на открытую площадку хранения сырьевого гексафторида урана (ГФУ) и обедненного гексафторида урана (ОГФУ) Склад природных компонентов – открытая площадка с двухъярусными рядами контейнеров. Отвечая на вопросы студентов, специалисты комбината подчеркнули эффективность использования всех поступающих на предприятие ресурсов: даже из обедненного ГФУ (в понимании западных коллег) извлекается ценный элемент – изотоп уран-235, дообогащается и используется в качестве сырья в производстве топлива для атомных станций.

Прошли гости через площадки с диффузионными установками – первой промышленной технологией разделения изотопов. Даже сейчас агрегаты находятся в рабочем состоянии и изредка используются в работе. Диффузионные установки громоздкие и энергозатратные по сравнению с миниатюрными и высокопроизводительными ГЦ.

На участке «Челнок» магистрантов ПИШ СПбПУ познакомили с разработанной технологией перелива из отечественных вертикальных емкостей (контейнеров) в зарубежные горизонтальные. Для перелива из отечественной емкости в зарубежный контейнер используется сложная система, в которой задействованы печи автоклавов, обеспечивающие безопасность операции.

В соседнем цехе располагается Центр комплексного обслуживания контейнеров (ЦКО), где проводится тщательное обследование и подготовка каждого иностранного контейнера: входной контроль, промывка, гидравлические испытания, сушка, внутренний осмотр, контроль съемных частей и их установка, пневматические испытания на герметичность, ультразвуковой контроль толщины стенок.

Далее магистрантам продемонстрировали работу установки фильтрования пульп (УФП) и установки переработки твердых отходов (УПТО). Как и в других цехах, к безопасности и реализации экологической политики предприятия здесь относятся очень серьезно. Магистральные трубы с газовой фазой расположены под потолком, магистрали и контейнеры имеют малый диаметр относительно продольных размеров, что необходимо для предотвращения начала цепной реакции.

В продолжение экскурсии студенты познакомились с разделительным производством УЭХК, где расположены тысячи ГЦ шестого поколения. Принцип работы ГЦ заключается в отборе тяжелых частиц от более легких посредством действия центробежной силы. ГЦ вращаются со скоростью около 1000 оборотов в секунду почти бесшумно благодаря уникальной конструкции узлов опор и магнитного подвеса, с помощью которого в том числе обеспечивается необходимая для эффективного разделения скорость вращения. Несмотря на отсутствие шума, услышать работу ГЦ можно с помощью специального устройства, похожего на стетоскоп с длинной трубкой. Прослушивание ГЦ – одна из важных процедур для оценки их работы. Каждая ГЦ звучит по-своему, и у всех колебаний есть своя закономерность.

«Работая над проектом в части задач по моделированию свойств металлопластиковых узлов ГЦ, мне как инженеру и разработчику цифровых двойников композиционных материалов было очень важно увидеть ГЦ в работе, понять их потенциал и масштаб, удостовериться, что наша работа действительна нужна и принесет большой вклад в развитие предприятия. Все увиденное мотивирует работать еще усерднее и позволяет смотреть на задачи еще шире. Надеюсь, в следующий раз получится увидеть и сами композиционные материалы в изделии или в образцах, целые и уже разрушенные элементы для скорейшего развития расчетных методик. Большое спасибо!»

Дарья Ожгибесова, инженер отдела энергетического машиностроения Инжинирингового центра СПбПУ

На всех значимых объектах предприятия осуществлялся радиационный контроль альфа-, бета- и гамма-излучений с подтверждением безопасности. Замеры показывали величины в рамках нормы для Уральского региона даже для заполненных контейнеров.

«Во время стажировки нас познакомили с процессом обогащения, переработки, утилизации и контроля ядерного топлива. Наиболее любопытной оказалась площадка с каскадом блоков газовых центрифуг для обогащения урана – она поражает своими масштабами. Высокая экономическая эффективность данного предприятия достигается за счет оптимизации технологических процессов и высокоточных измерений результатов работы. Стажировки очень полезны для расширения кругозора, определения дальнейшего профессионального направления и получения некоторого практического опыта организации производства».

Александр Васянин, магистрант ПИШ СПбПУ «Цифровой инжиниринг»

Также студентам показали центр научной мысли, мощнейший аналитический комплекс – Центральную заводскую лабораторию. Среди многочисленных проводимых лабораторией анализов и самый важный - контроль изотопного состава урана с использованием метода газовой масс-спектрометрии. Контроль, прежде всего, необходим для подтверждения качества товарной продукции как гарантия доверия отечественных и зарубежных партнеров комбината. В другой лаборатории студенты познакомились с процессом контроля параметров ядерной безопасности с использованием масс-спектрометра с индуктивно-связанной плазмой. Сотрудники лаборатории постоянно совершенствуют процессы контроля, разрабатывая различные методики и автоматизируя процесс.

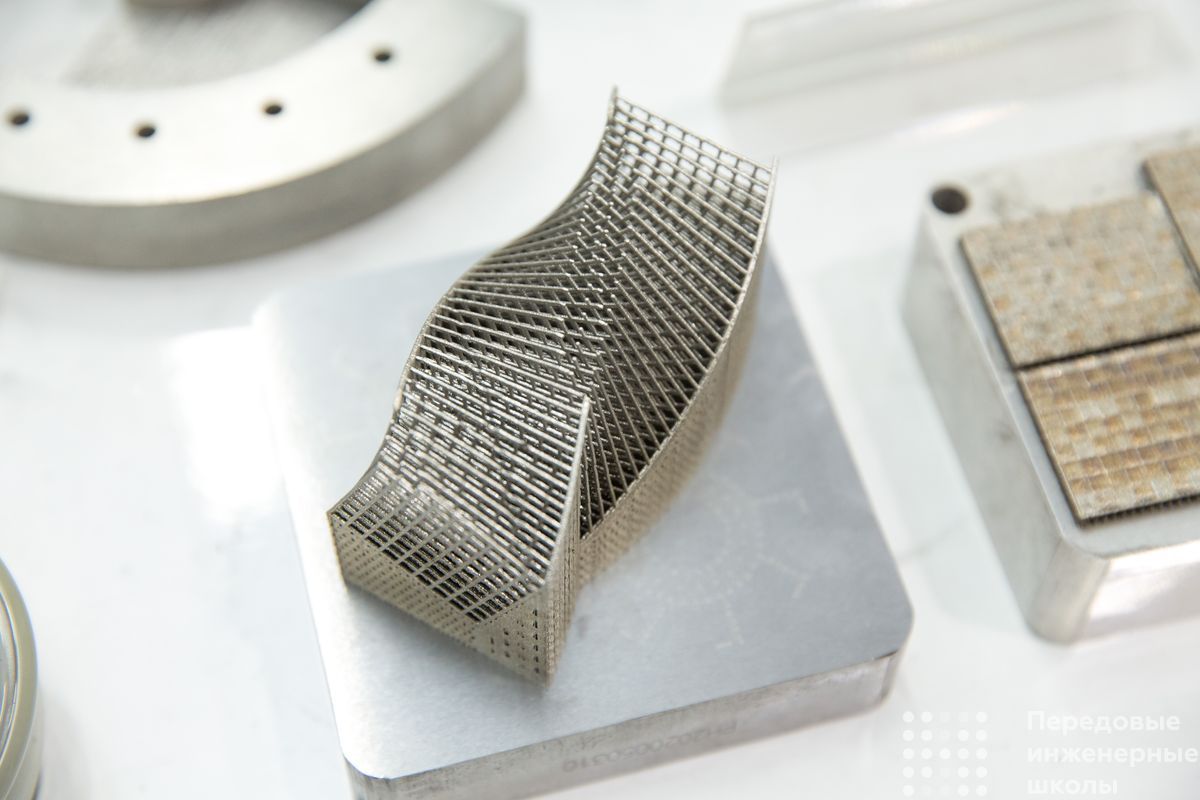

На другой день представители ПИШ посетили НПО «Центротех», где студентов встречал генеральный директор предприятия Сергей Агапов и разработчики ГЦ. Сергей Агапов лично провел магистрантов по всем разрешенным цехам. Представители ПИШ СПбПУ получили представление о создании порошков для аддитивного производства и принципах 3D-печати в Центре аддитивных технологий. Технический тур прошел по участкам производства газовых центрифуг и систем очистки бурового раствора (СОБР). Студенты своими глазами увидели работу вибросита – ключевого элемента СОБР при нефтедобыче.

Проект по разработке вибросита с потребительскими и техническими характеристиками, превосходящими мировой уровень, был реализован специалистами Центра НТИ СПбПУ «Новые производственные технологии» по заказу НПО «Центротех» в 2018–2019 годах и положил начало системному взаимодействию компании и университета, став отправной точкой для формирования масштабной дорожной карты развития сотрудничества между АО «ТВЭЛ» и Центром НТИ СПбПУ.

Проект был реализован с применением технологии цифровых двойников на Цифровой платформе CML-Bench®. Срок реализации составил 6 месяцев. Результатом стала разработка линейки агрегатов с техническими характеристиками, превышающими указанные в ТЗ: конструкции под существующее производство с пиковым ускорением 7,5 g и конструкции под передовое производство с ускорением 10 g. Работоспособность изготовленной конструкции была подтверждена с первого натурного заводского испытания. Достигнутый показатель виброускорения – 8,2 g. Изделие успешно эксплуатируется уже почти 5 лет, демонстрируя рекордные характеристики производительности и надежности, высочайшие показатели качества и долговечности. Магистрантам рассказали, как разработки СПбПУ помогли усовершенствовать оборудование, чтобы высокие вибрационные нагрузки не разрушали элементы конструкции.

«Наибольшее впечатление на меня произвел цех аддитивного производства. Аддитивные технологии имеют огромный потенциал, и с каждым годом эта сфера будет только развиваться. Если 3D-печать из пластика уже довольно распространена в мире, то печать из металла используется реже, так как требует больших затрат на оборудование и производство. Для меня это был первый раз, когда была возможность поближе познакомиться с технологией SLS-печати, реализуемой в масштабе целого предприятия, проследить весь цикл от производства порошка до готового изделия. В дальнейшем в своей профессиональной деятельности мне хотелось бы заняться именно аддитивными технологиями, так как это перспективное направление, которое открывает много возможностей».

Элеонора Никольская, магистрант ПИШ СПбПУ «Цифровой инжиниринг»

В части производства ГЦ студенты оценили чистоту производства, тщательность норма-контроля всех тонкостенных деталей. Очень низкий процент брака свидетельствует о высоком качестве производимых изделий.

«В программе Передовой инженерной школы СПбПУ «Цифровой инжиниринг» особое внимание уделяется стажировкам студентов на высокотехнологичных предприятиях партнеров. В 2022 году магистранты проходили на предприятии «Центротех-инжиниринг» в Санкт-Петербурге. В начале 2023 года состоялась стажировка на АО «УЭХК», ведущее предприятие в Новоуральске. Посещение предприятий такого уровня особенно ценно для опыта магистрантов, обучающихся по совместной с АО «ТВЭЛ» образовательной программе. Также с 20 по 21 апреля 2023 года в г. Рыбинске состоится IX Международный технологический форум «Инновации. Технологии. Производство», в рамках которого будет организована стажировка студентов ПИШ СПбПУ на предприятии ПАО «ОДК-Сатурн».

Валерий Левенцов, директор ИППТ СПбПУ

Программа стажировки была очень насыщенной, представители ПИШ СПбПУ увидели практически полную картину производственных и технологических процессов предприятия. После глубокого погружения в задачи и культуру предприятия, студенты почувствовали себя частью коллектива и высоко оценили значимость данного опыта.

«В рамках этой практики студенты увидели вживую оборудование, конструкции и процессы, которые они исследуют и стараются улучшить, подробнее ознакомились с продукцией предприятия. Это позволило магистрантам лучше понять объект и предмет их исследований для разработки глобально конкурентоспособной продукции нового поколения. Считаю целесообразным проведение подобных мероприятий».

Илья Керестень, доцент Высшей школы передовых цифровых технологий ИППТ СПбПУ

_kopiya.jpg)